インタビュー

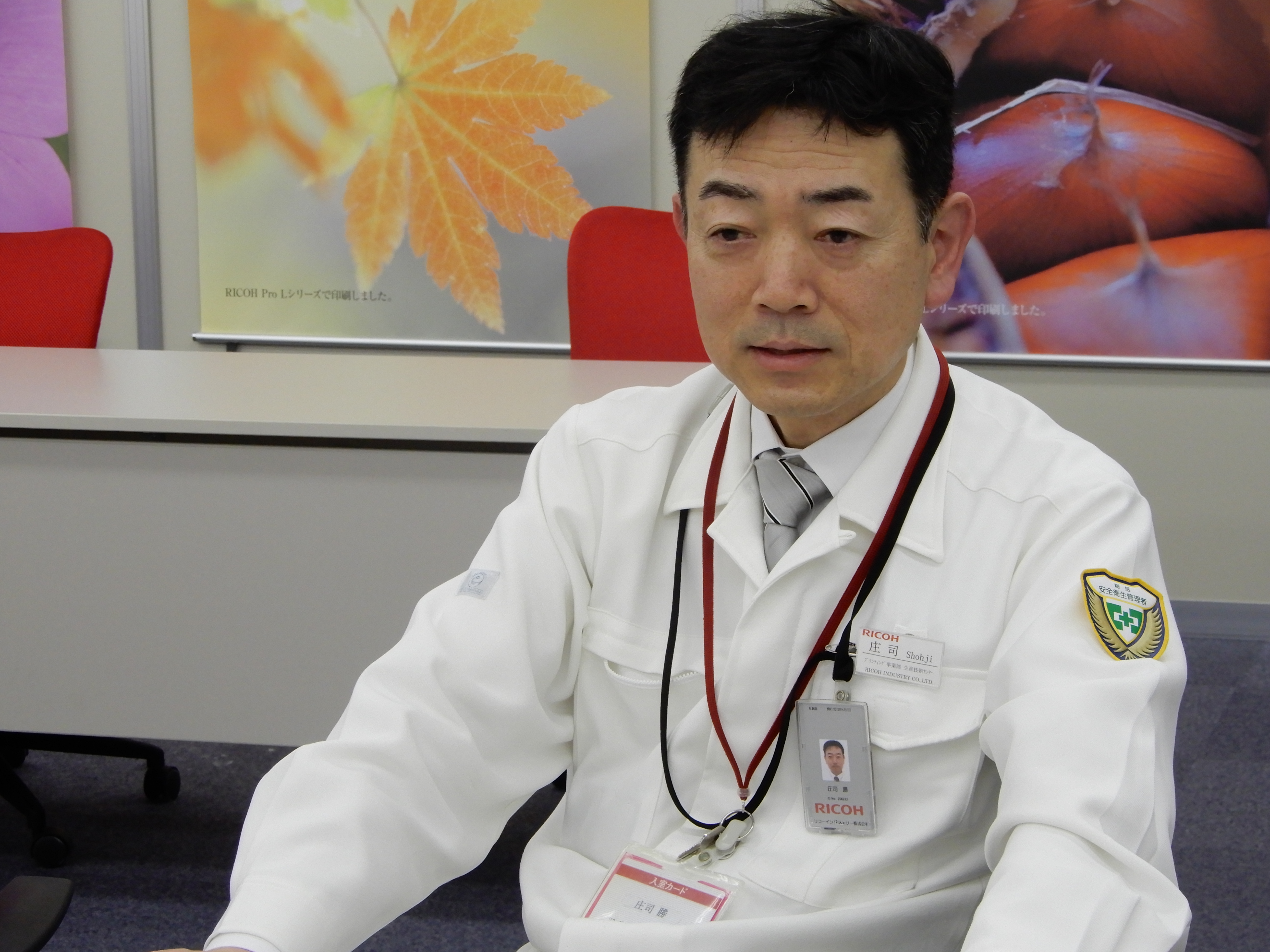

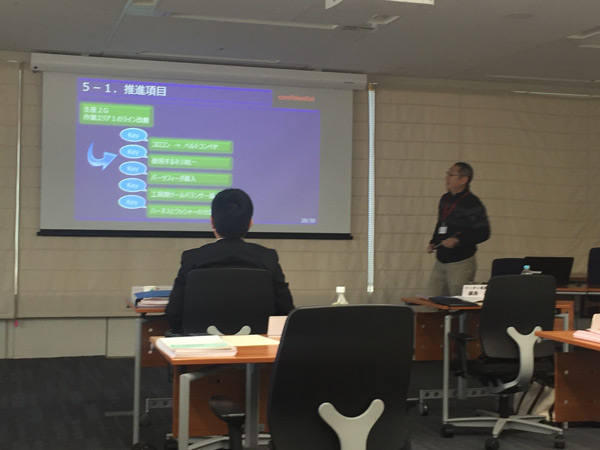

受講者インタビュー

過去の受講企業

※一部、法人格省略、順不同

■総合電機、電気電子、半導体、モーター、機械加工

三菱電機/日立製作所/シチズン電子/アルバック/マブチモーター/ミスミグループ本社/ニコン

日立ハイテクマニファクチャ&サービス/京セラ/セイコーエプソン/リコーインダストリ―/新川センサテクノロジ

■医療・医薬品、精密機器

テルモ/長野オリンパス/帝⼈ファーマ/日廣薬品/ダイト

■システム、機械加工、設備、空調

川重冷熱工業/ダイキン⼯業/ CKDフィールドエンジニアリング/ノーリツ/積水エンジニアリング/オムロン

■自動車、自動車関連部品・機器・物流

トヨタ自動車/エィ・ダブリュ・サービス/エフ・シー・シー/日清紡ブレーキ/アルプスアルパイン

■インフラ、建築、施設、物流

東京電力ホールディングス/⼤成建設/オリエンタルランド/阪急阪神エクスプレス

■繊維、化学、金属、化学、素材

カネカ/帝⼈/グンゼ/ポリプラスチックス/堺化学⼯業

■その他

YKK /⼤和グラビヤ/河合楽器製作所/タニタ秋⽥/凸版印刷/グローブライド/ハマイ

…他

その他、受講者の声

- IE の切り口から現場改革の視点を体系的に理解出来た。現場で仕掛けていく上でのヒントや視点をいくつか得る事が出来ました。(医療品メーカー 生産技術部 課長代理)

- 他社メンバーとの討議が印象深い。現場改善や品質改善等、具体的な生の声が聞け良かった。(半導体メーカー 製造部 課長代理)

- 初めはコースのレベルが大変高いと感じましたが、プレゼンの演習などを通じて議論し、方向性を決めていく機会も多かったので、充実した研修でした。(化学品メーカー 改善スタッフ)

- 生産現場に留まらず開発、購買まで包括する広い範囲での改善、改革について考えられており、視野を広げる事が出来ました。(精密機器メーカー 改善スタッフ)

- 各グループの発表では様々なアイデアを見ることができ、他社の人の考えや知識を知ることで自分の力になった。(家電メーカー 生産技術部 主任)

- IEのテキストや分析用データは今後の仕事に役立つと思う。他社のメンバーとのコミュニケーションが図れてよかった(精密機器メーカー 改善スタッフ)

- アイデア出しから案の採否まで、一連の作業を通じて演習した事は実際の業務においても役に立つ。(電子部品メーカー スタッフ)

- ものづくり改革実現の為の目標管理と、海外で目標管理を推進する時のポイントが参考になりました。(制御機器メーカー 生産管理課 係長)