積水エンジニアリングインタビュー|取り組みたかった人材育成のテーマとは?

2017年度生産革新プロフェッショナルコース受講者 積水エンジニアリング 尾崎様に日本能率協会 松澤がインタビューしました。

取り組みたかった人材育成のテーマとは?

松澤

本日は、2017年度生産革新プロフェッショナルコース受講者の、積水エンジニアリング 尾崎さんにお話をお伺いいたします。あらためてよろしくお願いします。

受講されたのが、一昨年度前になります。今日は、受講後に研修で学んだことをどのように活用されているかといった点を特に聞いてみたいと思いますが、まずは尾崎さんがこれまでに携わってこられたお仕事についてお話いただけますでしょうか。

尾崎

弊社はプラスチックの製造をしている企業です。

積水化学工業のポリエチレンで作った発泡体のシート製造に約20年、従事しました。そこは交代勤務の職場です。

それから日勤職場に異動して、25年間教育や人材育成、トラブル処理などの仕事をしてきました。環境や省エネの担当経験もあります。それらと兼務しながらQCの指導を4年間担当した後、現在はグループ会社の積水エンジニアリングへ出向しています。

当部署のミッションは、積水グループ各社のみならず関連するパートナー会社への生産性向上の支援をすることです。向上ツールとして品質管理(QC)、作業性改善(IE)、品質工学(QE)です。私は、グループ会社各社を訪問し、品質管理(QC)手法での生産事業所実践支援の教育を実施しています。

テーマとしては生産管理などです。

IEがテーマになってきますと、QCの品質管理の知識だけでは指導できません。

研修受講前は持っている知識だけで指導していましたが、それだとどうしても限界があります。

研修受講していろいろと教えてもらった結果、知識の幅がだいぶ広がりました。

おかげでいろいろな活動に対応できるようになりました。

松澤

ありがとうございます。

この研修では、研修開始前に受講者の上司の方に「受講者への期待」という書類を書いていただいております。その際に、尾崎さんのご上司の方から、「課題」としてお伺いしていた事柄がまさに今おっしゃっていたことでした。

『生産現場側からみると、どういう手法が適切なアプローチで問題/課題解決するかがポイントとなりますが、数多くの手法を俯瞰して適時適切な手法を提供できていないのが現状です。

今回、【生産革新プロフェッショナルコース】を受講習得することによって

- 生産事業所/現場の問題課題を抽出発見する能力とプロセス

- 抽出発見した課題を解決するアプローチを提示(プロジェクト化の提案含)

- 課題達成を効率的にアプローチすることを選択

- 選択した手法を実践指導支援/布教

- 生産事業所に手法展開できる指導者を育成

上述のどの段階からでも関われ、どの段階まででも完結できるようになることを期待します。当該事業所から喜ばれるようになることを期待します。』

というお言葉をいただいております。

現在のご業務も、長くなってまいりました。

人材育成を進めるうえで、尾崎さんが取り組みたいテーマはありますか。

尾崎

私たちの代の工場見学は、トヨタ自動車の高岡工場へ見学に行きました。

その際に、説明と案内をしてくださった井上さんがおっしゃっていたことがトヨタ自動車の大野耐一元副社長の本に載っていることと同じでした。

トヨタの強みは2万人の改善マンがいることだといわれますよね。

うちにどれくらいいるだろうかと考えてみたところ、全然足元にも及ばないことを改めて痛感しました(笑)。

でも、うちに2万人の改善マンがいれば、トヨタみたいな企業になるのも夢ではありません。

そう考えて1人でも多くの改善マンを育てることが私の仕事ではないでしょうか。

社内で講師をする際に意識している点とは?

松澤

実際に社内で講師もされていると伺いました。

尾崎

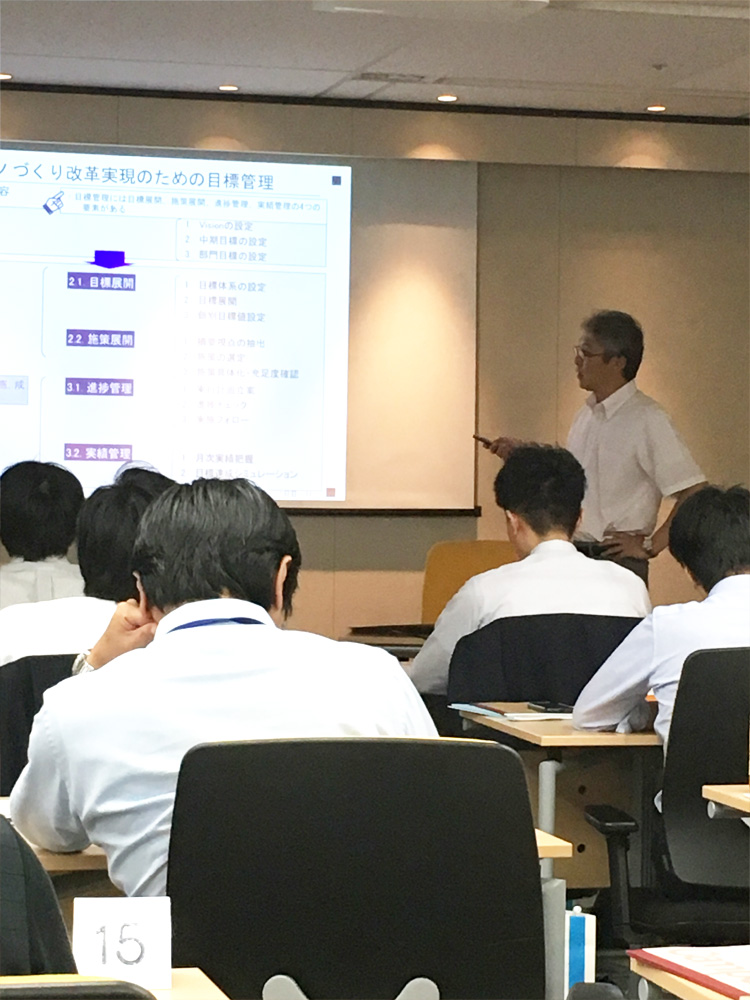

社内で集合研修の講師をしています。

きょうも午後1時から品質管理初級コースの講師をします。

私が受け持って6組目になる第33期の生徒が待っています。

きょうは下期の最終日で、彼らは今日で修了し、3か月後ぐらいに発表会を開きます。

その発表会で修了書を渡し、MVPを決める予定です。

松澤

講師をされる際、気をつけていることやあえて意識していることはありますか。

尾崎

やはり1人ひとりの受講者を飽きさせないようにすることが第一です。

あれこれと工夫しているところです。

それと、1人ひとりの受講生にも目を光らせるようにしています。

講義についていけない人が出ないように、最も遅れている人を見て話しのスピードを緩めたり、より噛み砕いた説明をするようにしています。この点は常に意識している部分になります。

松澤

尾崎さんは受講生の中でも模擬講義が上手で、話慣れしているように感じました。

聞き手をすごく意識しているようにも見えました。

尾崎

実は人前で話すことがが苦手なのですが、この仕事を始めた以上、そんなことも言ってはいられません。

人前で話すことが自分の仕事だと、開き直ってやってきました。

それでも、話している途中で噛んでしまうことも結構ありました。

慣れてきたのは最近になってからでしょうか。

研修を受講して印象に残ったこととは?

松澤

受講していただいていたのは、今の部署に異動されて2年目の時でした。

尾崎さんのチームは伊藤さん、吉長さんの3名でしたよね。

みなさんとも製造現場の経験が長いですね。

尾崎

そうです。

他のチームは多いところでメンバーが5人いましたが、うちは3人だけ。必然的に最も若い伊藤君に負担をかけてしまいました(笑)。

でも、私もそれなりに自分の役割を果たせたと思っています。

ただ、他のチームは非常にいい発表をしていましたが、うちのチームはちょっと現実を見過ぎたのかなと感じています。

松澤

ありがとうございます。

「現実を見過ぎた発表」でという言葉でいうと、2018年度の研修の最終発表会が12月にありました。今年から受講生の上司をお呼びしたのですが、そのときに尾崎さんがおっしゃったように、「こういう研修会の発表の場ですから、できるかできないかを別にしてもっと夢のようなことを盛り込んでも良かった」という声は出ていました。

尾崎

そうなんですよね。

私は今、初級、中級、実践の3コースに分けたIEの研修を川崎と2人でやっています。

12月と1月に実践研修の合宿をしたのですが、受講生の提案が非常に現実的で、よその工場の水平展開みたいなつまらない話だったのです。やはり利益優先で物事を考えていかなければなりません。

でも、どういうふうにして自分たちのものづくりを良くしていくかという点については、実現困難なところでもお金をかけて実現に結びつけていくことが欠けているように感じました。

そういった考えを持てるようになったのは、受講した結果だと思いますね。

松澤

ありがとうございます。

尾崎

また、講義中に話しているときはいつも最初に笑わせようと思っています。

あまり受けなかったら、後の話がグダグダになります。

うまくいって「つかめた」と感じたら、100点満点の研修になるのですが、うまくいかなかったときは頭の中にこの研修でお世話になった角田先生の顔が浮かんできます。

角田先生は私の目指す姿ですから。

松澤

角田講師は、講義の進め方が本当にお上手です。

尾崎

角田先生のしゃべりや研修の進め方はすごく参考になりました。

研修受講前はただ単に自分がしゃべって終わっていましたが、受講者を順番に当てて意見を求めるなど、スタイルがだいぶ変わってきました。

IEはどんな場面で必要となる?

松澤

なかなか機会がなく、実現はできていませんが受講者間で工場見学をしたいという声もあがっていましたね。

尾崎

なかなか弊社は受け入れが難しいと思います。また、こちらの工場は機械やフィルムが動くだけですし、見学して面白いと思われるのは布テープやクラフトテープの製造ラインぐらいですが、セキスイハイムの工場がすぐ隣にあります。あちらのほうが見学していて面白いかもしれませんね。

松澤

同じグループの中でも製造しているものが全く異なり、それぞれの場に即した改善の教育をされているのですね。

尾崎

積水化学工業は3つのカンパニーに分かれています。

1つが住宅カンパニーのセキスイハイム。

ほかに高機能プラスチックカンパニーと、環境ライフカンパニーがあります。

下水道の工事では非常に硬いプラスチックを老朽化している部分に巻き付け、そこへコンクリートを流し込んで固定させる工事をやっています。

今、アジアではインフラ整備に力を入れていますから、結構忙しいようですよ。

松澤

同じプラント系の会社の方々とお話をすると、「IEはなじまない」というお話を伺います。

尾崎

先ず、住宅カンパニーはIEにすごく力を入れています。ほかのカンパニーもIEの必要性を感じているようです。IE研修の要望は結構ありますよ。

ライン作業には絶対に必要でしょう。

仕事という観点で考えると、現場以外の事務や間接部門でもIEが欠かせません。

松澤

おっしゃる通りです。

やはり作業が発生する以上、その作業1つひとつにどれくらいの時間がかかるのかを分析し、効率を高めることが必要です。

だから、生産革新以外にも需要がこれから出てくるのではないかと思っています。

高校ラグビー部の3S活動とは?

尾崎

先日見たテレビ番組の特集で、「お金が貯まらない人は整理整頓ができない人」といっていました。

耳が痛い話でしたが、しばらく後にテレビのニュースで、高校ラグビーの大きな大会に出場した静岡聖光学院が試合後、競技場の周囲を清掃していたことが外国人のSNSで取り上げられ、話題になっていることが報じられていました。

その学校へ取材に行ったら、3S活動をしていたそうです。

松澤

ラグビーで、ですか。

尾崎

はい、生産現場の5S活動とは少し違い、3つのSは「整理」、「整頓」ともう1つが「掃除」です。

3S活動を開始後、今までどうしても勝てなかったチームに勝ち、全国大会に駒を進めたようです。チーム力が格段に上がったわけですね。

みんなが同じかばんや靴を使い、ロッカーでの置き方もいっしょです。

靴の向き等すべて同じで、1ミリの狂いもありません。

そのように物の置き方や動きをきちんと確認できるようになると、試合中の人の動きも以前よりもよく分かるようになったと話していました。

観察力が大きく向上したのでしょうね。

それを知ったとき、5S活動の求めるところを子どもなのにすごく分かっていると思いました。

我々社会人が5S活動を会社でやりながら、その結果どうなるかをどこまで分かっているのかは甚だ疑問です。

松澤

素晴らしい活動ですね。

尾崎

5S活動はどんな業種や仕事であってもやらないといけない仕事で、きちんとやるためにはIEの知識が必要になってきます。

IEはこれからどうなる?

松澤

IEという考え方は古くからあるものですから、「古い」「必要ない」といったお声もよく伺います。

「IE士養成コース」という名前を変えるかどうかという議論も以前にあったのですが、日本能率協会としてはIEをベースとした研修をこれからも大切ににしたいという思いを持っています。今の話を伺い、IEの活用の場はこれからもあるという思いを強くしました。

尾崎

非常に重要だと思います。

QC活動も高度経済成長期にどこの会社も盛んに行っていましたが、一時は廃れかけ、QCサークルの存在そのものが衰退しました。

QC活動の発表会を継続しているのは大企業ばかりで、中小企業ではほとんどなくなってしまいました。

QC検定が始まったころにだいぶ盛り返してきたように見えましたが、やはりものづくりにとって品質管理や生産性の考え方は非常に重要です。

IEは今後ももっと世の中に導入されてしかるべきだと考えています。

ヤマハのIE担当者がインドなどで新興企業の指導をしているという話を小耳にはさみました。

松澤

5Sをきっちり実施するためには、IEのベースになる知識をしっかりと教育することが必要なのですね。

尾崎

現場の人でも5Sはやらされている感がすごくあり、掃除して物の並べ方までは気にかけるけど、その結果どうなるかが分かっていないことがよくあります。

5Sの改善活動による成功事例や成功体験は、あまり聞きません。

やはり、やらされているからでしょう。

高校生に負けているのが現状です。

松澤

先ほどのラグビーの話は衝撃でした。

尾崎

非常によく分かっていると感心しました。

松澤

今日はありがとうございました。